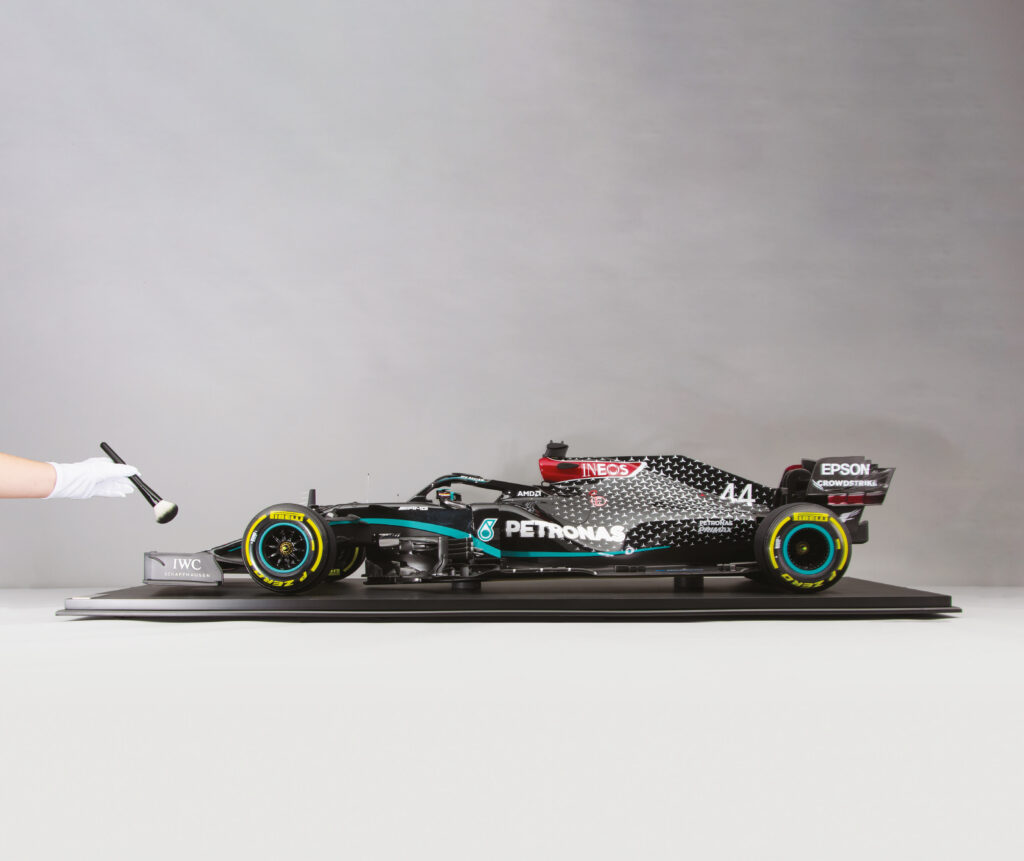

Älskar du din bil så passionerat att du helst skulle vilja ha den på hedersplatsen i vardagsrummet? Det går att lösa med hjälp av modellmästarna på Amalgam Collection.

Sandy Copeman erbjuder en Ferrari – eller en Aston eller McLaren eller Mercedes – som du kan parkera på skrivbordet eller i ditt vardagsrum. Hans företag, Amalgam Collection, grundades på 1980-talet som en arkitekturfirma, men har sedan dess blivit marknadsledande inom skalenliga modeller av lyxbilar, racerbilar och klassiska fordon. Det är knappast förvånande att grundaren och VD:n spenderade sina tonår hemma i England med att bygga egna bilbanebilar för hand. Hans yrkesmässiga modellbyggande började däremot med kunder som design- och arkitekturgiganter som James Dyson och Norman Foster. I slutet av 1990-talet, när några av Amalgams anställda föreslog att man skulle göra replika- modeller av Formel 1-bilar, fick han en uppenbarelse.

– Mitt intresse för F1-bilar hade legat vilande, och plötsligt var det som att väcka ett monster, säger han. Snabbspola 20 år framåt i tiden, och Copeman och hans team har expanderat sin småskaliga produktion till så olika platser som Bristol, Ungern och Kina – där specialiserade hantverkare skapar miniversioner av bilar, yachter och privatjets. De färdiga produkterna varierar i pris från 1 000 dollar för en modell i skala 1:18 upp till 100 000 eller 200 000 dollar för en specialbeställd 1:4-modell. Företagets senaste kreation är Mercedes-AMG F1 W11 EQ Performance F1-bil som presenterades i december. Från början tillverkade Amalgam replikor för biltillverkare för att använda i reklam och marknadsföring, men nu har även bilkonsumenter blivit kunder. Klocktillverkaren Richard Mille beställde till exempel en modell i genomskärning av sin Airbus A320neo-jet i vilken hela inredningen duplicerades, ner till middagsporslinet och takbelysningen. Mille blev så förtjust av resultatet att han beställde fler skalmodeller, av vilka flera pryder sin plats i hans butiker världen över, berättar Copeman.

Modellerna som Amalgam skapar har inte fungerande motorer, men för övrigt är de till utseendet oskiljaktiga från de fullskaliga originalen.

– Estetiken är viktig för oss, det är därför vi kommer så bra överens med italienarna, säger Copeman med ett skratt. Den koncentrationskrävande processen att utveckla och skapa en ny modell kan kräva mellan 2 500 och 5 000 arbetstimmar. Den färdiga produkten består av tusentals separata delar. Varje del är unik och skapad från scratch, och Copemans version kommer att se lika imponerande ut i din bokhylla som originalet gör på din garageuppfart eller på racerbanan.

DIGITALA ORIGINALRITNINGAR

Amalgams designers får CAD-ritningarna direkt från biltillverkaren, båtbyggaren eller flygplansföretaget och kopierar dem i mindre skala. Företaget har gjort skalmodeller av alla nya Ferrari sedan 2005, alltså från F430 och framåt. Om det inte finns några CAD- ritningar, som till exempel när det gäller klassiska bilar, laserscannar man originalfordonet. Med hjälp av en kombination av CAD- ritningar, laserscanningar och fotografier tar man fram en ny design.

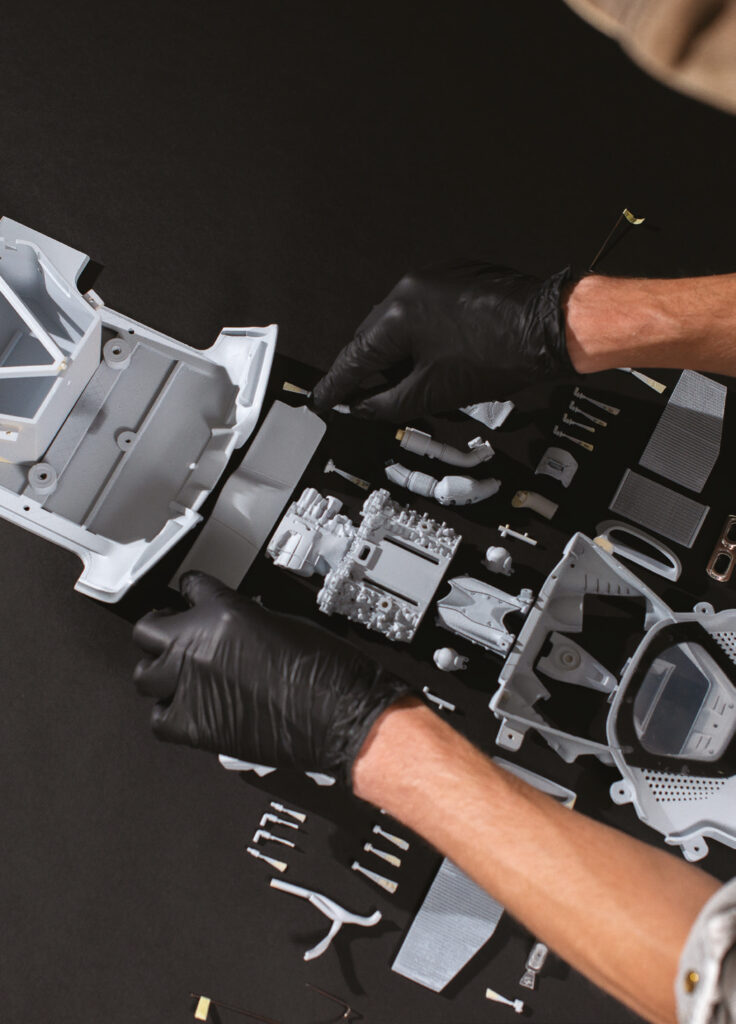

ATT SKAPA EN GJUTFORM

Varje CAD-designad komponent skulpteras fram med antingen 3D-printer eller CNC-fräs för att skapa en gjutplugg som används för att göra gjutformar i silikon.

HANDARBETE

Varje gjutplugg filas och slipas för hand. Alla ytor måste vara perfekta och kompletta med alla små detaljer innan det är dags för nästa steg i processen.

FRÅN SILIKON TILL HARTS

De individuella gjutpluggarna används sedan för att skapa gjutformar i genomskinlig silikon. Därefter gjuts varje komponent i konstharts. Det går att gjuta 20 till 50 delar i varje gjutform innan den är utsliten och måste ersättas. Även däcken gjuts i konstharts, men en mer elastisk sort som påminner om riktigt gummi. Även de gjutna delarna filas och slipas för hand till perfektion.

GRUPP FÖR GRUPP

Innan delarna monteras ihop provmonterar man varje grupp av komponenter. Hjulen är de mest komplicerade, berättar Copeman. De kan ha upp till 72 ekrar med matchande ekernipplar. Om det är någon del som inte passar perfekt finjusterar man ytterligare med hjälp av spackling och slipning.

DAGS FÖR LACKERING

Delarna grundlackas med primer och lackeras därefter med äkta billacker från tillverkarna Glasuit och PPG.

ILLUSION AV OLIKA YTOR

Amalgam har utvecklat tekniker för att spraylacka ytor som liknar olika texturer som till exempel läder. För att imitera trä, kolfiber, sömmar och företagslogotyper används specialtillverkade dekaler med tusentals möjliga färgkombinationer.

SLUTMONTERING

Hjulen, chassiet och karossen monteras ihop med en kombination av lim, nitar och skruvar.

– Det är en hel del lim inblandat, avslöjar Copeman och berättar att Amalgam använder cyanoakrylat, mer känt som superlim. Det svåraste att få på plats är glasrutorna som är gjorda i akrylplast som har hettats upp, formats och härdats. Det är lätt gjort att en liten droppe lim smetas ut och gör glaset ogenomskinligt.

EN SISTA INSPEKTION

Den slutliga kvalitetskontrollen görs med en mikrometer så att alla mått stämmer exakt, men sådana mätningar görs dessutom i varje steg i processen. Sedan förpackas det färdiga resultatet och skickas till biltillverkaren, återförsäljaren eller privatkunden.

Av Janice O’Leary Foto Alex Sedgmond